Curso API 571. Mecanismos de deterioro que afectan equipos estáticos en la industria de Refinación.

DESCRIPCIÓN:

Los mecanismos de daño aplicables a las refinerías de petróleo, aplicaciones petroquímicas y otras aplicaciones industriales. Su objetivo es contribuir a la gestión general de la integridad de los equipos a presión, y es un recurso útil para muchas actividades del programa de integridad mecánica.

DIRIGIDO A:

- Ingenieros de confiabilidad operativa.

- Especialistas en inspección y mantenimiento e integridad mecánica.

- Todos aquellos involucrados en la seguridad de las instalaciones industriales de plantas químicas, de gas, petroquímica y de refinación; terminales de almacenamiento y recibo de petrolíferos, y terminales de almacenamiento y distribución de petrolífero

OBJETIVOS:

- Identificación del daño o deterioro existente y tasas anticipadas de degradación.

- Identificación de las susceptibilidades del mecanismo de daño futuro.

- Desarrollo y mantenimiento de estrategias, programas y planes de inspección y seguimiento (por ejemplo: API 510, API 570 Y API 653).

- Implementación y monitoreo de ventanas operativas de integridad (IOW, API 584).

- Desarrollo de documentos de control de corrosión (CCD, API 970).

- Implementación de programas de inspección basada en riesgo (RBI, API 580 Y API 581).

- Realizar evaluaciones de aptitud para el servicio (FFS) (API 579-1/ASME FFS-1).

- Aplicación de técnicas de inspección.

- Realizar investigaciones de incidentes de integridad de equipos a presión (API 585).

PROGRAMA

- Alcance

- Términos y definiciones.

- Mecanismos de daño.

- Fragilización 885 °F (475 °C).

- Corrosión por aminas.

- Agrietamiento por corrosión bajo esfuerzos de aminas.

- Agrietamiento por corrosión bajo esfuerzos de amoníaco.

- Corrosión por bisulfuro de amonio (agua agria alcalina).

- Corrosión por cloruro de amonio y clorhidrato de amina.

- Corrosión por ácidos orgánicos acuosos.

- Corrosión atmosférica.

- Corrosión del condensado de vapor y agua de caldera.

- Corrosión por salmuera.

- Fractura frágil.

- Agrietamiento por corrosión bajo esfuerzos de carbonato.

- Carburación.

- Corrosión cáustica.

- Agrietamiento por corrosión bajo esfuerzos cáustica.

- Cavitación.

- Agrietamiento por corrosión bajo esfuerzos por cloruros.

- Corrosión por CO2.

- Corrosión de celda de concentración.

- Corrosión por agua de refrigeración.

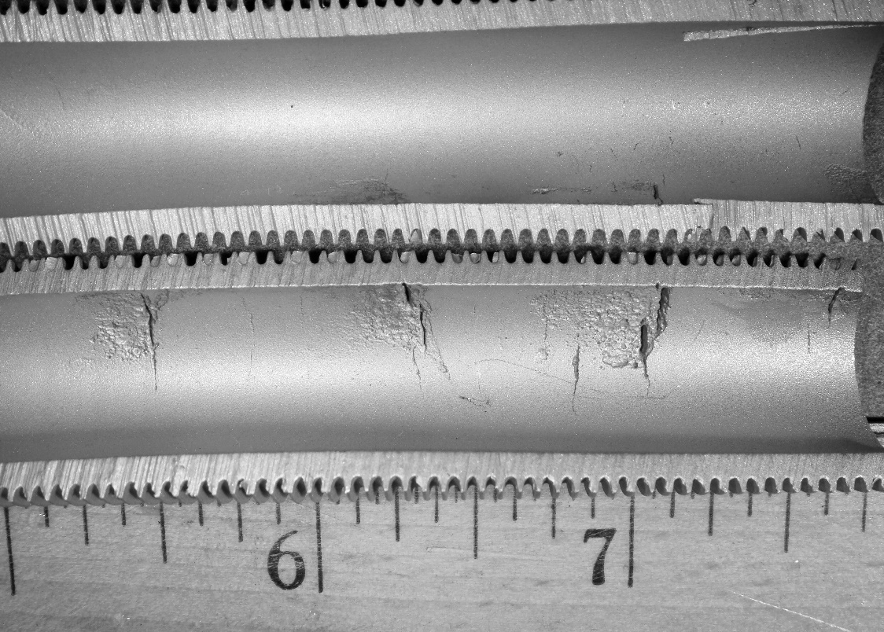

- Fatiga por corrosión.

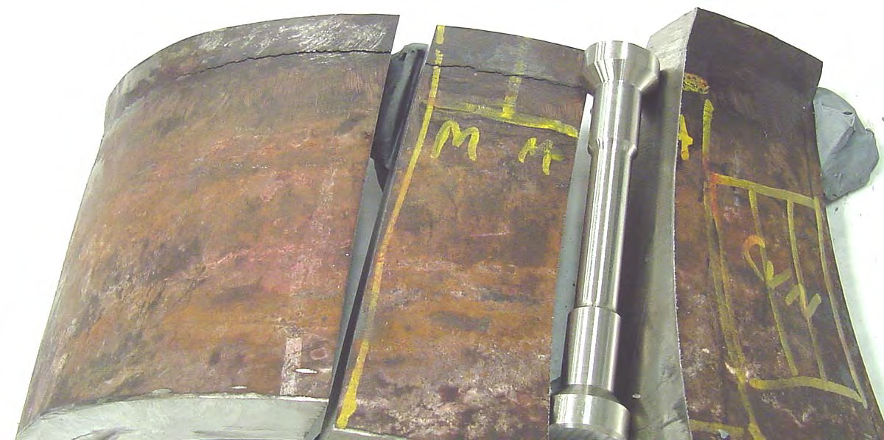

- Corrosión bajo el aislamiento.

- Ruptura por fluencia y tensión.

- Desaleación.

- Descarburación.

- Agrietamiento de soldaduras de metales diferentes.

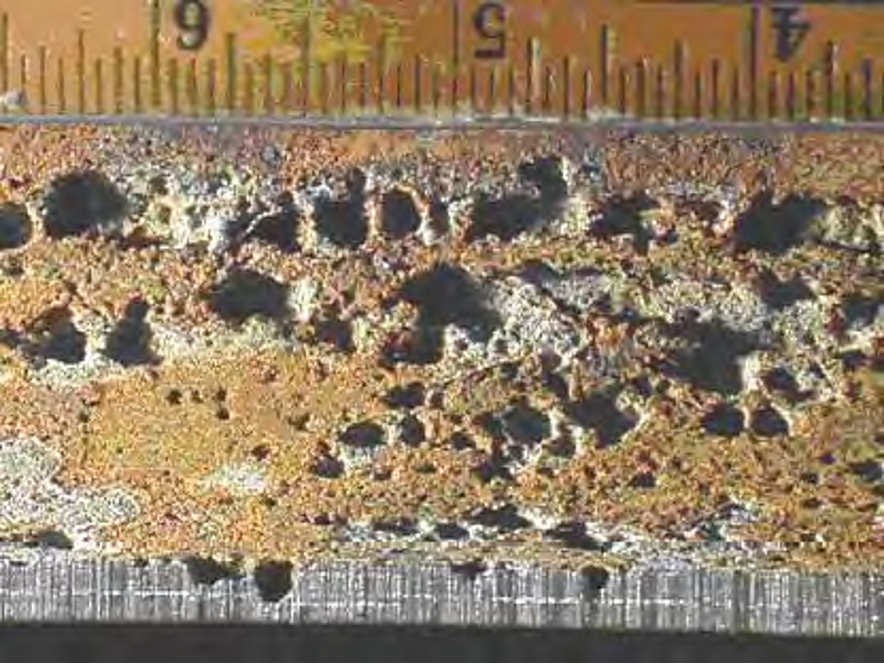

- Erosión/Erosión-Corrosión.

- Agrietamiento por corrosión bajo tensión de etanol.

- Corrosión del punto de rocío de los gases de combustión.

- Corrosión por cenizas de combustible.

- Corrosión galvánica.

- Ignición y combustión mejoradas con oxígeno gaseoso.

- Corrosión Grafita de Hierros Fundidos.

- Grafitización.

- Corrosión por H2/H2S a alta temperatura.

- Ataque de hidrógeno a alta temperatura.

- Corrosión por ácido clorhídrico.

- Corrosión por ácido fluorhídrico.

- Agrietamiento por corrosión bajo tensión con ácido fluorhídrico de las aleaciones de níquel.

- Fragilización por hidrógeno.

- Agrietamiento por tensión de hidrógeno en ácido fluorhídrico.

- Fragilización del metal líquido.

- Fatiga mecánica (incluida la fatiga inducida por vibraciones).

- Polvo de metal.

- Corrosión influenciada microbiológicamente.

- Corrosión por ácido nafténico.

- Nitruración.

- Oxidación.

- Corrosión por agua de proceso oxigenada.

- Corrosión por fenol (ácido carbólico).

- Corrosión por ácido fosfórico.

- Agrietamiento por corrosión bajo esfuerzos por ácido politiónico.

- Degradación refractaria.

- Agrietamiento por relajación de tensiones (agrietamiento por recalentamiento).

- Ruptura por estrés por sobrecalentamiento a corto plazo (incluida la inertización de vapor).

- Fragilización de fase sigma.

- Corrosión del suelo.

- Corrosión por agua agria (ácida).

- Esferoidización (ablandamiento).

- Envejecimiento por cepas.

- Sulfuración.

- Corrosión por ácido sulfúrico.

- Fragilización por temperamento.

- Fatiga térmica.

- Choque térmico.

- Hidratación de titanio.

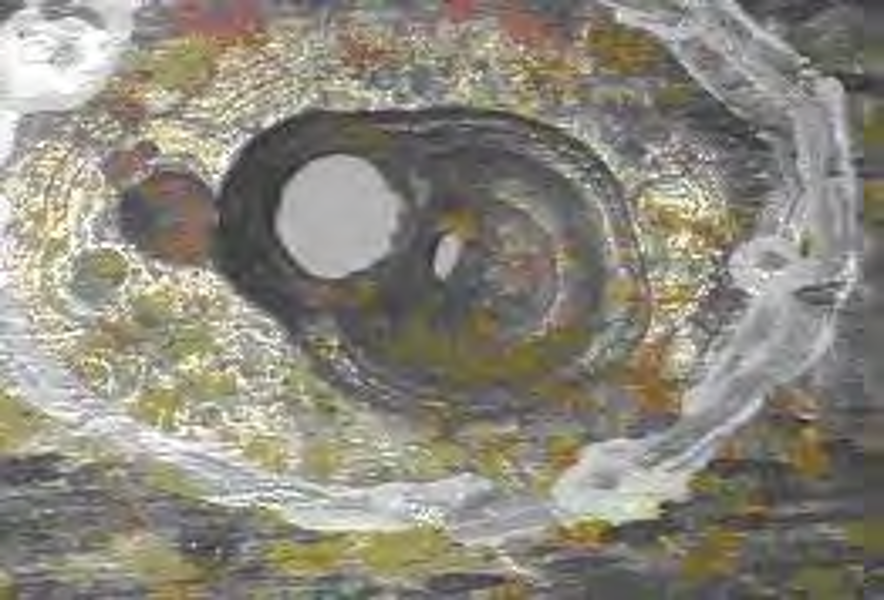

- Daños por H2S húmedo (ampollas/HIC/SOHIC/SSC).

- Diagramas de flujo de proceso de la unidad de proceso.

Instructor

Petroleum Institute con amplia experiencia en la industria química, petroquímica y de refinación.

Inclusiones

- Manual de capacitación en electrónico.

- Constancia de participación con valor curricular.

- Constancia de calificaciones.

Modalidad

- 40 horas de instrucción teórica.

- Cursos en línea o presenciales.

- Se pueden desarrollar cursos de acuerdo con las necesidades del cliente.